SMT无铅BGA返修制程的导入

摘要

随着绿色产品时代的来临,越来越多的SMT专家与工程师都投身于这一具有划时代的新技术研究中,无铅焊料的组合;无铅设备的研发;无铅工艺的改进,无不印证着每位研究者奋斗的足迹.而作为PCB组装工艺之一的无铅BGA的返修,却很少涉及之,尽管国内有几家SMT杂志刊登过类似的文章,但大部分都是蜻蜓点水式的谈论,那无铅BGA到底是怎样返修的?它同有铅BGA返修制程一样吗?本人就此发表一下自己浅陋的看法.

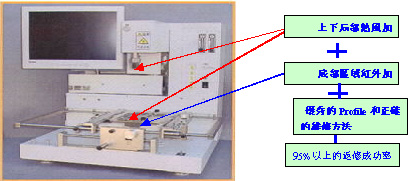

摘要(Summary): 本厂无铅BGA Rework制程自九月份导入以来,其返修的良率一直都保持在95%以上,实践和其它公司的经验证明,这些返修方法的选择与改进是可行而卓有成效的,具体表现在以下两方面:

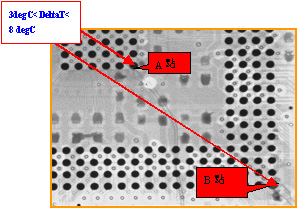

一. 无铅BGA Rework加热焊接方式的选择 BGA Rework加热方式主要有全热风(HotAir)加热,全红外线(IR)焊接,热风加热为主,红外线焊接为辅(HotAir+IR)和红外线焊接为主,热风加热为辅(IR+HotAir)等四种形式.采用何种方式进行加热焊接,一直都是各工艺工程师和研发人员争论不休的话题,也是各家BGA Rework设备代理商"公说公有理,婆说婆有理"的再现,而我们果敢地选择热风加热为主,红外线焊接为辅(IR+HotAir)的设备来进行BGA Rework,其理由如下: 1.全热风(HotAir)式焊接系统由于热源分布的不均匀性与PCB局部受热易翘曲的缺陷,直接影响BGA Rework的成功率 (1).热源分布的不均匀: 全热风(HotAir)式焊接方式是通过喷咀吹入热空气进行循环对流实现焊接<如图(一)>,由于局部半开放式进行热传递,与在封闭环境的回流炉相比,总存在着一部分热能泄露,造成BGA封装体表面温度分布的不均匀<如图(二)>,而表面温度的差异,直接影响到BGA焊点受热的不均匀,通过温度测试仪实际测量,BGA中心焊点与边缘焊点总是存在3-8 degC的温差<如图(三)>,这给BGA焊点焊接的可靠性埋下了很大的隐患<如图四)>.

图(一)热分子对流 图(二)封装体表面受热的不均匀 图(三)焊点受热的不均匀

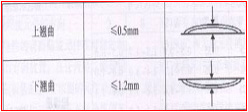

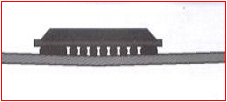

(2).PCB底部局部受热易翘曲全热风(HotAir)式焊接系统采用上下部同时局部加热来完成BGA的焊接,由于PCB材质的热胀冷缩性质和PCB本身的重力作用,再加上无铅BGA需要更高的焊接温度来维持,因而对PCB中BGA区域产生更大的热应力,所有的这些因素都会使得PCB在Rework过程中产生一定程度上的翘曲变形(Warp),尽管某些公司采用Support Pin来避免PCB变形,但这种宏观上阻止PCB变形的作用是微乎其微的. 如果这种变形程度超过了IPC规定的标准<如图(五)>,就会产生BGA四角焊点桥接(Bridge),中间焊接空焊(Poor welding)等焊接缺陷<如图六) 图(四)BGA焊接不良

2.全红外线(IR)式焊接系统由于其自身的色敏效应和屏蔽现象使得 Rework BG 焊点难以得到保证. (1).色敏效应全红外线(IR)式焊接系统是采用仿真死循环路的形式来实现BGA的焊接过程,由于PCB,元器件及其引脚等不同颜色对红外辐射的吸收率和反射率是不同的.以致造成BGA的

图五.PCB翘曲标准

表面,焊点,底部温差极大,焊接的质量难以保证,虽然目前设备供货商采用波长为2-8uM暗红辐射器,色敏问题在一定程度上得到缓解,但仍然不能完全消除. (2).屏蔽现象在死图六.

BGA焊点空焊&桥接循环路焊接过程中,一些较高的组件把红外辐射线挡住了,使相邻较低组件照射不到红外辐射线,高低组件受热明显不均匀,这样使得较低的BGA组件焊点难以得到保证. (3).红外线辐射到的区域是呈圆形的.而大部分BGA是方形的.这使得BGA四周相邻的组件受到二次融锡的危害<如图(八)>.

图(七)全红外线(IR)式焊接系统

图(八)红外线辐射区域

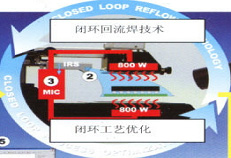

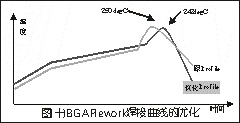

3.全热风(HotAir)和全红外线(IR)式焊接系统都有其自身的优点与缺点,为了避免二者缺陷,我们选择了热风加热为主,红外线焊接为辅(HotAir+IR)的焊接系统<如图(九)>,虽然红外线焊接为主,热风加热为辅的焊接设备在功能上与我们相比美,但其昴贵的价格是我们难以接受的. 1.BGA Rework焊接曲线的优化<如图(十)>

图(九).日本DIC RD-500S BGA返修系统

图(十)BGA Rework焊接曲线的优化 (1).提高Preheat温度,加快溶剂的充分挥发,减少Void的产生 (2)加长Soak时间,保证焊点的润湿性,便于BGA各处的均匀受热. (3)加快冷却的速度,以利于IMC快速形成,提高焊点的可靠度 (4)缩小上下热风温差,提高红外区域温度,避免PCB基板的变形. (5)降低Peak温度,延长Reflow时间,避免BGA因温度过高而产生的翘曲分层. 2.改涂抹助焊膏为印刷锡膏制程. 对有铅制程来说,在PCB焊盘上均匀地涂上一层助焊膏,不仅可以对焊点起到浸润与助焊作用.而且还大大方便维修员作业,提高维修速度,但对于无铅制程来说,这种涂抹的优势便不复存在,因为无铅BGA的焊接需要更长的Preheat时间与更高的Reflow温度来完成,而助焊剂里的溶剂在Preheat还没完成前,便完全挥发掉,这样去除焊盘气化物的作用便大大折扣,同时在Soak阶段也很难发挥其浸润焊点的作用,特别是焊接系统为局部强烈的热气流作用下,助焊剂的这种挥发速度便更快,因此我们必须模仿SMT印刷制程,在PCB焊盘上进行局部手动印刷,为了提高印刷效果与印刷速度,我们可以设计一种专用的BGA印刷治具<如图(十一)>

图(十一)PCB印刷治具 3.以印锡膏到BGA芯片焊盘 图(十二)BGA印刷治具

<如图(十二)>制程来代替重植芯片锡球制程.

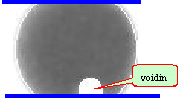

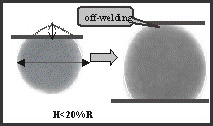

(1).可以避免BGA芯片因二次Reflow所带来的危害. 实践经验证明,在把锡球焊入BGA芯片过程中,有5%BGA芯片翘曲分层<如图(十三)>;有8%BGA因锡球受潮而在焊接过程中产生空洞(Void)现象<如图(十四)>;还有10%的BGA因锡球踏陷高度不够而在焊接过程中产生脱焊(Off-welding)现象<如图(十五)>.而且BGA芯片过Reflow次数越多,其不良的比例就越高,因此作为一名工艺工程师,我们必须设法减少BGA制损而带来的质量成本,

图(十三)BGA翘曲分层 图(十四)BGA锡球空洞 图 (十五)BGA上焊点脱焊

(2).大大降低维修成本,提高维修效率. 拿我们正在生产的SPCNT BGA来说,此BGA共有388颗锡球,如果采用重植BGA锡球制程,则需要388颗锡球,按目前的无铅锡球市场价格计算,每颗锡球的价格约为0.035RMB左右,这样植一个BGA锡球就需要13.58RMB;而改为印锡膏制程,每个BGA只需要4g锡膏,按目前无铅锡膏的市场价格计算,印刷一个BGA只需要2.85RMB,因此返修一个BGA可节约10.73RMB,这样大大降低BGA的返修成本. (版权归本人所有,不得转载)(注: 本人的联系方式: E-Mail chunjing.ho@primax.com.cn)

录入时间:2007-09-28 来源:东莞致伸信息电子有限公司 作者:Scenery ho

相关文章:

• SMT环境中的最新复杂技术• 论SMT装配工艺检查方法

• 粘片机中芯片丢失的光敏检测方法及其分析

• 无铅时代的先进回流焊接设备

• 倒装芯片工艺挑战SMT组装

• 如何准确地贴装0201元件

• 几种SMT焊接缺陷及其解决措施

• 现代电子装配中日益重要的选择性焊接工艺

• SMT生产中的静电防护技术

• 关于SMT设备贴装率